本文目录导读:

棒材轧制过程中可能会遇到一些问题,其工艺流程、主要设备以及解决方法如下:

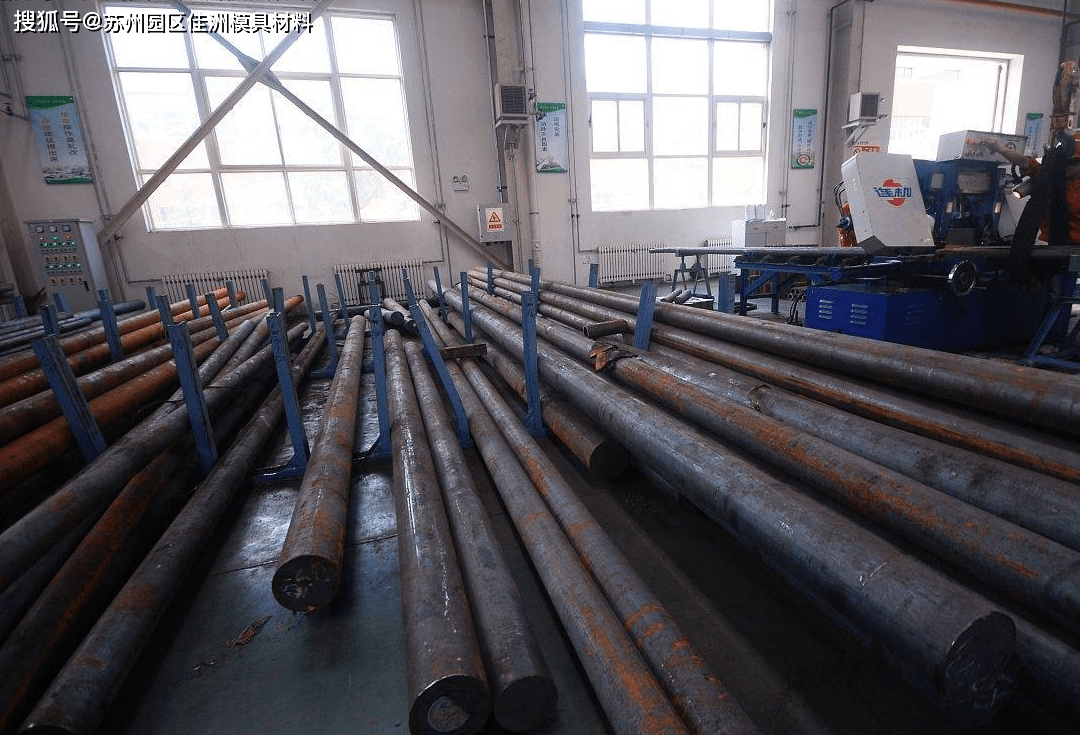

棒材轧制工艺简介

棒材轧制工艺主要包括原料准备、加热、轧制、冷却和精整等步骤,轧制是核心环节,直接影响到产品的质量和产量。

工艺流程

1、原料准备:选择符合要求的钢坯,进行切割、打磨等处理。

2、加热:将钢坯加热至适宜温度,以保证轧制过程中的塑性。

3、轧制:通过粗轧、中轧和精轧等多道次轧制,使钢坯逐渐变形为所需的棒材。

4、冷却:控制冷却速度和方式,以获得良好的金相组织和力学性能。

5、精整:对棒材进行矫直、切断等处理,以满足产品要求。

主要设备

1、加热设备:如燃气加热炉、电加热炉等,用于钢坯的加热。

2、轧制设备:包括粗轧机、中轧机和精轧机等,用于钢坯的轧制。

3、辅助设备:如矫直机、切断机等,用于棒材的精整。

遇到的问题及解决方法

1、轧制力过大:可能导致轧机过载、棒材断裂等问题,解决方法包括调整轧制参数、优化原料质量等。

2、棒材表面质量问题:如裂纹、划伤等,可通过改进加热制度、调整轧制润滑条件等来解决。

3、尺寸精度问题:如尺寸超差、椭圆度等,可通过优化轧辊设计、调整轧制参数等方式来改善。

4、产量不足或过高:可通过调整轧制速度、改变轧制工艺等方式来优化产量。

棒材轧制工艺是一个复杂的生产过程,需要严格的质量控制和管理,通过优化工艺流程、合理选择和使用设备、以及解决生产过程中的问题,可以提高棒材的质量和产量,满足市场需求,以上内容仅供参考,如需更多信息,建议咨询棒材轧制领域的专业人士。

TIME

TIME